35项故障预案一项也没用到,上海航天解密嫦娥五号幕后故事

青年报·青春上海记者 郭颖

北京时间12月17日1时59分,探月工程嫦娥五号返回器在内蒙古四子王旗预定区域成功着陆,标志着我国首次地外天体采样返回任务圆满完成。上海航天专家解密嫦娥五号幕后故事。

为了飞回地球必须“轻装上阵”

本次探测中,嫦娥五号轨道器热控系统研制任务由中国航天科技集团有限公司第八研究院509所热控团队承担。既要节约能源、轻装上阵,又要应对好200余个可能的高低温热环境、经受住最高1300℃的高温考验,509所热控团队克服重重困难,在热控重量“瘦身”的同时开创性采用错峰补偿控温策略和二次热防护复合系统,在大幅度节约重量和功率的同时做好热控,为嫦娥五号奔月之旅保驾护航。

为了克服地球引力飞向月球,采样后再克服月球引力飞回地球,嫦娥五号必须轻装上阵、节约能源,每一克重量和每一瓦能源都不能浪费,“减重”成了热控设计师们面临的第一道难题。

如何用最少的重量达到最优的效果?热控团队主任设计师赵吉喆从项目开始就没有停止思考这个问题。以往传统的梯形结构热管传热能力有限,重量重。设计团队对热管内部结构进行优化设计,新研了微结构热管,不仅质量更轻,而且传热能力增加达130%。与此同时,团队把原本厚度统一的多层隔热组件改变成“量体裁衣”,让每台设备穿上厚薄不同的衣服,确保每台设备体温正常。团队大胆创新,将散热涂层厚度减薄30%,设计了更轻、更薄的柔性散热面,通过采用一体化热设计理念,使每台设备与整器的热设计高度耦合,大大降低了热控设计的重量,相比以往热控重量,从占整器3%减少到1.3%。

副主任设计师张彧介绍道:“在整个飞行阶段,轨道器需历经19个飞行阶段、8种飞行姿态及5种不同的构型,飞行过程中要经历极为恶劣的热环境,长期经受太阳、月球和空间低温的交替,引起轨道器外表面高低温的剧烈变化,其温度范围可从摄氏零下二百多度变至上千度以上。”面对巨大的外热流和内功耗剧烈变化,轨道器需要设计较大的散热面以满足高温散热需求,低温时则需要消耗较多的电加热功耗来保温,采用传统热设计会占用大量资源。

通过大量的仿真、试验,热控团队探索出一套错峰补偿的控温策略。通过对在轨卫星海量运行数据的挖掘,团队推断出热控涂层等材料参数的空间影响因素和性能变化规律,建立准确的温度场在轨预测模型,摸准了每台设备在轨温度特性,团队“对症下药”,针对每台设备提出热控系统自主管理模式,实现热控系统在近月制动、交会对接等关键阶段的用电高峰期时加热功耗为0的目标,确保整器有充足的能源完成关键任务。

为了更快更稳地飞到月球,嫦娥五号轨道器共配备了39台发动机,分布在舱体的各个位置,发送机工作时温度会升至1100-1300℃。“如果热防护做不到位,轨道器就会被高温‘烧伤’”,副主任设计师刘冈云介绍。传统的热防护采用高温材料进行设计,耐高温材料密度大、重量重。通过多轮仿真和试验,热控团队开创性地提出了二次热防护复合系统。一方面采取高中低温复合隔热多层,层层将发动机1300℃高温辐射影响降低到常温状态;另一方面,通过复合高温隔热屏将发动机辐射温度由1300℃降低到了200℃后,再根据不同设备的温度需求,个性化定制,进行二次热防护。创新采用的差异化热设计大大降低了耐高温材料的使用比例,将热防护重量大幅下降了约3成,为轨道器节约了宝贵的重量。

此番509所热控团队开创性采用的一体轻量化热设计理念,错峰补偿控温策略和二次热防护复合系统,在大幅度节约重量和能源的同时做好热控,不仅在本次任务中为嫦娥五号保驾护航,后续更有望应用于遥感、深空探测等领域,发挥更大作用。

我国为什么以两公斤作为取样重量值?

2009年,探月工程三期展开立项论证,到底用什么构型、到底取多少样本?都是迫切关注的问题,当时国际上已存有类似成功方案,苏联航天局共进行了3次月球无人取样返回计划,共取回300多克月壤样品,单次最高170克,与我国嫦娥五号一次采集两公斤左右月球样品差距较大。

我国为什么以两公斤作为取样重量值?因为设计的时候嫦娥五号探测器的重量就要达到8.2吨左右,如果增加取样重量,探测器相应的指标也会大幅增加,这样就会超过运载火箭的运载能力,因此两公斤是较为合理的数值。

论证过程中,返回器、着陆器、上升器均有载人航天和探月工程一期、二期的研制基础,由中国航天科技集团八院研制的“太空摆渡车”——轨道器可谓是白手起家。

根据任务要求,嫦娥五号轨道器需在自身干重1吨多情况下,头顶3.7吨的着陆上升组合体,肚装3吨推进剂和300多公斤的返回器,并在飞行过程中依次分离着陆上升组合体、对接与样品转移机构和返回器,是我国首个具有大承载,分离面多特点月球探测飞行器。

为了达到构型优化与减重目标,总体、结构、热控等多个系统展开头脑风暴,先后论证了十余种构型,最后又收敛到四种构型上进行终极的PK。最终在继承神舟飞船推进舱外承力筒大构型的基础上,创新性提出了支撑舱、对接舱和推进仪器舱的三舱构型方案,实现了“头顶”和“肚中”载荷两条路线独立传递,极大的提高了结构承载效率;实现了支撑舱、对接舱专舱专用,用后即抛,既为后续任务的实施腾出通道,又减轻了质量,节约了推进剂。

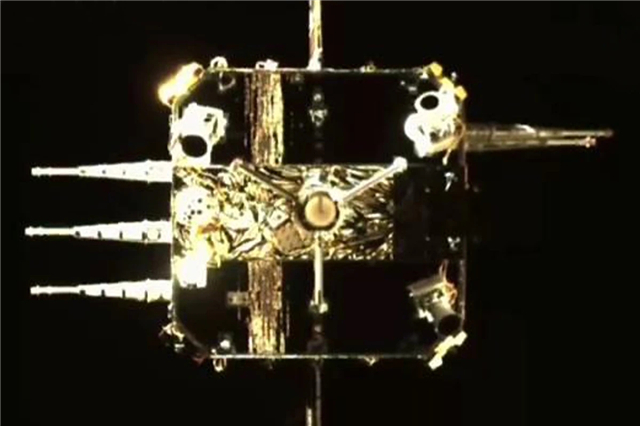

“嫦娥五号”着陆器与上升器组合体成功采样之后,携带月壤的上升器是无法利用自身的动力返回地球的。必须通过“太空物流”的形式将货物安全带回。因此,采用类似“天宫”“神舟”这样的交会对接方式是最好的“搭乘”办法。按照计划,在月球轨道,由上升器和轨道器完成首次月球轨道交会对接,并将珍贵的月球土壤样品“包裹”转移至返回器内。轨道器就像在月球轨道环绕的“邮差”,勤勤恳恳地完成“打包”和“装箱”后,迅速进入月地转移轨道执行隔空投送,将月壤样品捎回蓝色星球。

经历661次对接和518次样品转移试验

捕获、收拢、转移,看似简单的过程,但在38万公里之外的飞行器上实现却远远没有那么简单。与载人航天使用的近地轨道异体同构周边式对接机构相比,月球探测对探测器的质量和空间要求更为严苛,重量要减小到周边式对接机构的十五分之一左右,同时还要具备样品容器捕获和自动转移功能,要求精度更高,过程更稳。

“作为世界首次月球轨道无人交会对接,可以说对此次任务成败起决定性作用。”嫦娥五号探测器副总指挥张玉花说,单从交会对接与样品转移任务来看,可靠性是要求最高的,因为整个过程只能一次成功,没有第二次机会。为了保证它的可靠性,对接与样品转移机构做了多重冗余,仅仅对接验证试验,地面就模拟了数千次,确保万无一失。同时,月球轨道相对地球轨道有时延,时间走廊较小,对时效性要求非常高。环月轨道的交会对接任务需要在21秒内完成,1秒捕获,10秒校正,10秒锁紧。样品转移任务接口多,环节多,过程复杂。

嫦娥五号探测器副总设计师查学雷介绍说,样品容器自动转移功能是探测器系统的关键功能之一,必须万无一失,且与前段对接过程高度匹配,才能实现样品转移的最终目标。因此,对机构的高精准定位、转移工作运动平稳连续互不干扰互相配合,难度已经很大,更难的是如何在地面上验证月球轨道呢?高度自主的对接与样品转移、微重力、弱撞击等多种对接初始条件,每一项可靠性验证工作都汇集了一次次地面试验方法的设计与无数次试验的重复。随着产品设计、研制的深入,整机特性测试台、性能测试台、综合测试台三大测试系统先后投入使用, 两年的关键技术攻关,6套产品4台大型试验设备的初样阶段,661次对接和518次样品转移试验,对接机构与样品转移分系统的设计师们重重闯关,攻坚克难,踏上了10年的研发、制造与测试之路。

从2009年至2020年,805所开展了月球轨道交会对接与自动样品转移技术的攻关和工程研制,突破轻小型弱撞击式对接技术、复杂接口自动样品转移技术、对接与转移一体化技术等关键技术,解决了轻量化设计、集成性高、对接精度高的轻小型对接技术及在多重约束条件下实现大行程物品自动转移的转移技术等关键技术难题。

35项故障预案一项也没有用到

探月工程三期任务最引人瞩目的当属首次在38万公里之外的月球轨道上进行交会对接,将装有月壤的样品容器从上升器转移至返回器中。为了确保“抓得住,抱得紧,转得稳”的既定目标,精准可靠控制抓捕机构和转移机构是关键。

虽然,在当时有载人航天工程对接机构的研制基础,但是探月三期的对接与样品转移机构,无论是功能还是性能都与异体同构周边式对接机构有很大差异,难度更大,精度和自主程度要求更高。在方案确定之前团队非常纠结,探月项目状态复杂继承性较弱,可参考的东西可以说只有“一页纸”,为了完成技术攻关,轨道器副总师胡震宇与对接与样品转移分系统时任主任设计师郑云青带领年轻的团队成员广泛调研国内外对接机构设计,开展了4种对接方案设计和9种转移方案设计,上升器“推”、轨道器“移”、返回器“拉”各3种,通过多轮方案比较及关键技术攻关,最终确定了现在的抱爪式对接方案和连杆棘爪转移方案。

而对接与样品转移机构研制团队成立之初仅有3名航天老兵。2012年,为了验证原理样机的对接功能,团队成员提出吊挂式对接试验,然后在短短几个月的时间内就完成了设备的装配和调试,很好地满足了对接试验的需求,两年半的初样阶段,对接与样品转移机构团队迭代设计了3套图纸,相继出炉了电性件、热控件、电测件、结构件、能力件、鉴定件6套产品。对接与样品转移分系统副主任师刘仲说道:“我们构建了整机特性测试台、性能测试台、综合测试台、热真空试验台四大测试系统,通过不断地测试、优化,确保自动对接与样品转移过程的万无一失。团队甚至在试验中故意加入小故障,让对接机构自动判别,进行故障排除,确保整个过程一气呵成、稳妥可靠。”

对接与样品转移的大方案确定之后,技术指标分解的任务就落在了王卫军的肩上。对接与样品转移分系统虽然只划分为主动件和被动件两个单机,但主动件下还包含3套抱爪机构和2个转移机构,每套抱爪机构和转移机构均为独立驱动,均含有独立的抱爪驱动机构和转移驱动机构。3套抱爪机构同步工作完成对接任务,2套转移机构同步工作完成样品转移任务。将对接和转移任务的技术指标一步步分解到单机下属的各个部组件,难度相当大,需要具备很强的分析计算能力,但最终还是做到了。

飞控归来时,刘仲激动地说:“为保证任务顺利完成,我们做了35项故障预案,12月6日那天一项都没有用上,这就是最好的结果。”

青年报·青春上海记者 郭颖

编辑:张红叶

来源:青春上海News—24小时青年报

- 相关推荐