从“太空之吻”变成“月轨相拥”,航天“快递小哥”已完成取货

青年报·青春上海记者 郭颖

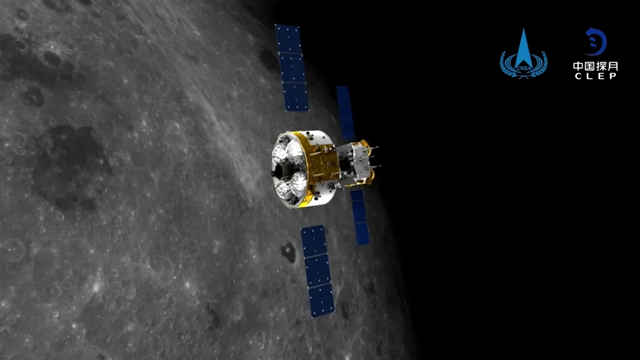

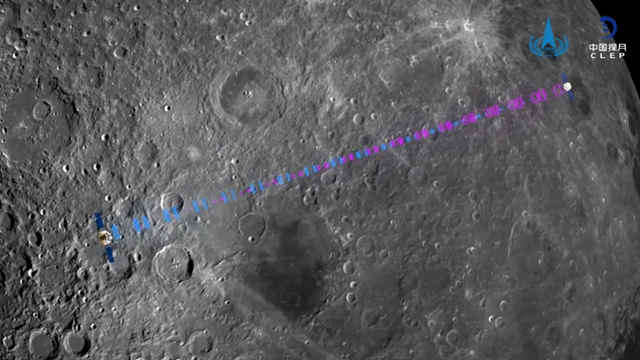

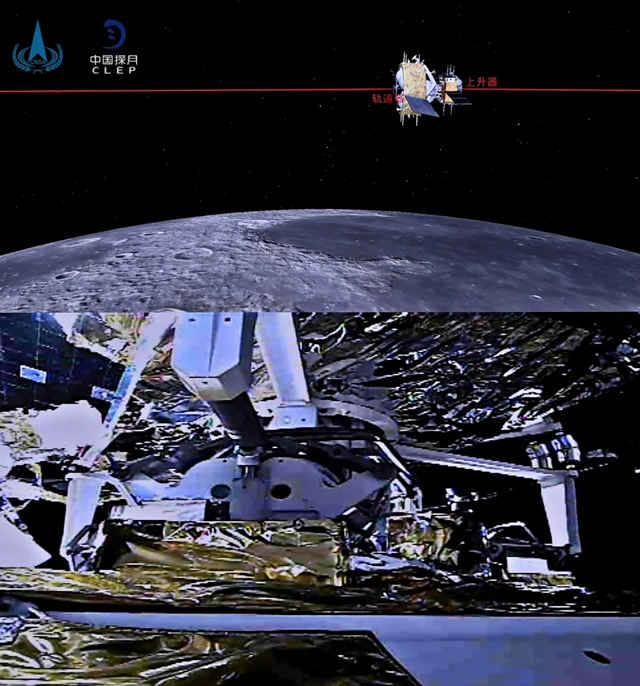

12月6日5时42分,嫦娥五号上升器成功与轨道器和返回器组合体交会对接,并于6时12分将样品容器安全转移至返回器中,实现这个过程的核心正是由中国航天科技集团八院研制的对接与样品转移机构。今天,八院专家向大家解读“取货”过程。

与载人航天对接方式有很大的区别

嫦娥五号实现人类首次月球轨道无人自动交会对接和样品转移。虽同名“交会对接”,但嫦娥五号采用的对接方式与我们所熟悉的载人航天采用的对接方式却有很大的区别。

载人航天使用的对接机构学名叫“异体同构周边式对接机构”,在对接后可形成一个80公分左右的通道,方便航天员在其中穿行。而与近地轨道的任务不同,月球探测对探测器的质量和空间有严苛限制,嫦娥五号的对接机构必须做到小而精,其重量要减小到周边式对接机构的十五分之一,同时,还要具备样品容器捕获、自动转移功能,重量更轻、精度更高、过程更稳。

“抱爪机构具有重量轻、捕获可靠、结构简单、对接精度高等优点。因此,我们在嫦娥五号上采用了抱爪式对接机构,通过增加连杆棘爪式转移机构,实现了对接与自动转移功能的一体化,这些设计理念都是世界首创。”中国航天科技集团有限公司八院嫦娥五号探测器副总指挥张玉花介绍说。

“所谓的抱爪,其实形象地说,就像我们手握棍子的动作,两个方向一用力,就可以把棍子牢牢地握在手中。”嫦娥五号轨道器技术副总负责人胡震宇介绍。探测器采用的对接机构就是由3套K形抱爪构成的,当上升器靠近时,只要对准连接面上的3根连杆,将抱爪收紧,就可以实现两器的紧密连接。

而轨道器和上升器对接完成后,还要进行一个重要动作,就是将上升器上装有月壤的样品容器转移到返回器中。

“连杆棘爪式转移机构,采用了一个非常巧妙的设计。”胡震宇介绍,“我们利用2套倒三角形构型的棘爪,通过4次伸缩,使得容器逐渐移动到返回器中。这个构形很像我们经常使用的扎带,相连后就只能单方向传递,只能前进不能后退。”

上千次实验只为太空交接不差分毫

捕获、收拢、转移,看似简单的过程,但在38万公里之外高速运行的飞行器上实现却远远没有那么简单。

“月球轨道相对于地球轨道有时延,时间走廊较小,这就对时效性要求非常高,必须一气呵成完成对接与转移任务。”对接机构与样品转移分系统技术负责人刘仲解释,“对接全步骤要在21秒内完成,1秒捕获、10秒校正、10秒锁紧。为此我们做了35项故障预案,从启动开始到交会对接,全部采用自动控制。”

作为工程研制单位,八院805所从2011年就开始开展相关技术的攻关和工程研制,以突破轻小型弱撞击式对接、复杂接口自动样品转移、对接与转移一体化等关键技术。

“我们构建了整机特性测试台、性能测试台、综合测试台、热真空试验台四大测试系统,先后进行了661次对接测试、518次样品转移测试,通过不断地测试、优化,确保自动对接与样品转移过程的万无一失。”刘仲介绍,“我们甚至在试验中故意加入小故障,让对接机构自动判别,进行故障排除,确保整个过程一气呵成、稳妥可靠。”

对接机构90后总装工挑大梁

12月6日,在38万千米的高空中,嫦娥五号“打包”了一份来自月球的“快递”。嫦娥五号利用轨道器上的对接与样品转移机构正式将中国自己采集的月球土壤从上升器中转运到返回舱中。中国航天科技集团八院149厂正是参与研制生产嫦娥五号对接与样品转移机构的单位之一。

说到对接机构,大家自然而然地会想起被称为“大国工匠”的王曙群以及他的团队。他们潜心研制16年,上演了一场完美的“太空之吻”表演。而此次提到的对接机构与样品转移机构同样“出品”于这个团队。

对接机构与样品转移机构属对接机构与样品转移分系统,包括轨道器对接与样品转移机构(主动件)和上升器对接与样品转移机构(被动件)。在探测器系统的交会对接阶段,分系统负责完成轨道器与上升器之间的对接与保持,并负责完成样品容器在轨自动转移,为样品返回作准备。

经过内部的充分沟通,公司参考了王曙群对其团队班组成员培养计划,通过启用团队中的骨干力量,以“特级技师+青年技能人员”合力参与总装研制的方法,实现团队“人才复制”。这样一来,既能为团队输入新的血液,也能让团队保持“活力”。

顾京海和吴骏就是这个“计划”的受益者,对他们而言,幸运与压力始终相伴左右。尤其是吴骏,他从2011年初入工作后,就一直在团队中成长,如今已是新生代“90后”技师的佼佼者。

无论是顾京海还是吴骏,要从一名普通的总装人员成长为型号研制的主操作手,他们必须深入学习专业技能、工艺技术,先后经历零部件装配、单机装配、部套装配(分三级)、产品总装等六个过程。这个过程比起其他行业需要轮岗学习2到3年的“管培生”而言,他们需要的时间是5年、8年,甚至是10年。吴骏常把自己的“学途”比作一道道关卡,拥有了足够实力和丰富的理论知识才能在同辈中“晋级”到下一轮,到了“问鼎”的时候才能自信地说自己是一名宇航领域的总装工。

消除产品转移时的“卡壳”现象

对接机构中对接环的运动位置精度和对中性是影响月球土壤“打包”成败的一个关键因素。据王曙群介绍,这次对接样品转移机构是一种弱刚性结构,体积小、结构复杂,但功能一样没有减少,所以对于在装配中的测量数量、精度等要求更高。

对接机构与样品转移分系统中,月壤能够顺利通过该系统完成转移是一个重要且不可代替的流程。在转移过程中,系统形成了一个封闭式的微型“隧道”,受到了产品特性的六个自由度的限位限制。

在研制过程中,吴骏和顾京海发现在理论和实际运用中系统的运作出现了偏差,由于六个自由度的限制让本来就属于弱刚性的结构很容易受到外界压力后产生细微的形变,从而无法满足5微米的横向精度要求。

“在通常情况下,我们装配的时候会限制产品的六个自由度,确保月壤在转移过程中的结构约束。”吴骏回忆道,“但是产品转移的时候,反而出现了‘卡壳’现象。”

在消除“卡壳”现象的过程中,他们通过对整个系统的传送运动轨迹和路径进行了仔细地分析后,提出了将限位减少到两个自由度,即左右和旋转的自由度。为此,他们将原本圆孔的限位装置改为“方孔+扁平轴”的限位装置,从而在确保产品装配精度要求的情况下,使得转移机构在运作的过程中能够不走偏并流畅地完成每一个指令和动作。

通过实践,嫦娥五号团队验证了该方法的可行性和可靠性,大大提高了转移机构的运动位置精度,使各个位置的精度误差均不大于5微米,成功实现月壤从上升器向轨道器的转移,一举解决了产品“卡壳”的问题。

“万无一失”定格两器“相拥”瞬间

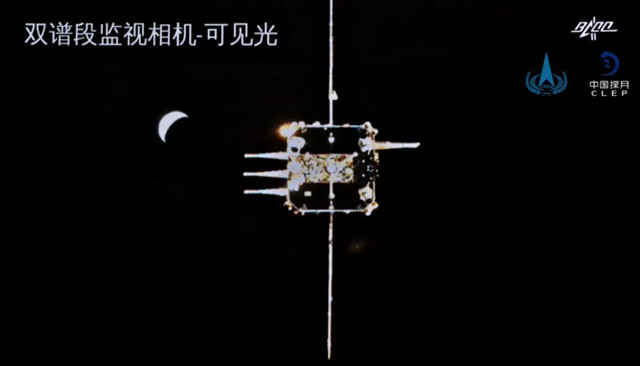

经历了6天的孤独绕月之旅,轨道器作为此次探月工程的短驳车,终于等来了他的乘客,圆满完成我国首次月球轨道的交会对接。与载人航天弱撞击型周边式对接机构不同,嫦娥五号采用了抱爪式对接机构方案,从“太空之吻”变成“月轨相拥”。由中国航天科技集团八院控制所研制的红外及可见光双谱段监视相机,完美呈现这一过程。

2020年7月27日,我国首个火星探测器天问一号在飞离地球约120万公里处回望地球,并拍下了在茫茫宇宙中相互守望的地月合影照片,一时间刷爆网络,拍下这张刷屏照片的即为航天所研制的光学导航敏感器。

不同于探火任务中光学导航敏感器的副业发挥,此次嫦娥五号所搭载的双谱段监视相机是一款专业拍照神器,其主业就是记录轨道器与上升器的交会对接过程,以及轨道器与着陆器/上升器组合体分离、与支撑舱分离过程。与以往任务中所搭载的监视相机不同的是,这款相机集红外和可见光成像于一体,红外和可见光传感器经各自的光学镜头获取图像数据,根据遥控指令要求在六种拍摄模式中自由切换,实现红外和可见光分别或同时成像。

“这就相当于给普通相机加了一个夜视仪,即使交会对接过程发生在月背,接受不到太阳光照,我们也可以通过红外相机记录下全过程。”该所光学导航专家郑循江介绍道,“而在有光照的情况下,如果光照太强,可见光相机拍摄的照片也可能存在过曝的情况,影响观看效果。有了这款双谱段相机,就可确保全天时、全光照条件下记录交会对接过程,也可以让大众从红外镜头的视角看看太空。”

为了给全国人民带来高清的视觉感受,本次搭载在轨道器上的相机,其可见光谱段分辨率达到2048×2048,红外谱段选用非制冷长红外波段,分辨率为640×480。并要在此基础上实现红外和可见光同时成像,数据量巨大,研制初期产品始终无法达到任务要求的帧频。后来,经过项目团队,尤其是软件设计师近两个月的攻关,数轮头脑风暴,最终通过优化DSP软件架构和算法,提升软件运行效率,成功解决了该问题。

清晰度和帧频都满足要求了,数据传输又成了大问题。“就像一条单行道上要承载比平时多两倍的车流,要么会发生事故而停滞不前造成‘死机’,要么就要经过漫长的等待让车辆逐次通行。”产品主管设计师王峰介绍说,“要避免这种情况,就要从图像、视频压缩技术上下功夫。”团队经过多种尝试最终选择了先插值再压缩的方式,对不同的工作模式,采取不同的压缩算法,利用帧间相关性,提高图像质量,最后将压缩后的数据下传至地面解压恢复。

海量的处理数据,除了给软件工程师带来了极大的难题,让元器件选用也颇费周章。宇航级器件可靠性高,但运行速度相对较低,无法满足数据处理的需求。为此,设计师经综合考量,选用了工业级高性能8核处理器来提升数据处理速度,但这并不意味着对产品的可靠性要求就会降低。

产品硬件工程师何峰说:“除了传统的第三方机构筛选,我们还专门制定了《低等级元器件质保方案》,开展了抗总剂量辐照、热环境、力学环境、静电放电等专项试验。通过试验结果来证明我们的可靠性设计是合理有效的。”

青年报·青春上海记者 郭颖

编辑:梁文静

来源:青春上海News—24小时青年报

- 相关推荐